Fra den magiske forvandling fra træ til papir, hvilken proces gik det igennem, og hvilken slags historie havde det? Dette er ikke en nem opgave. Der er ikke kun lag af procedurer, men også høje standarder og strenge krav. Lad os denne gang gå indAPP's papirmassefabrikat udforske papiret fra 0 til 1.

Ind på fabrikken

Efter indtræden på fabrikken skæres træråvarerne i længder, der opfylder udstyrets krav, og derefter pilles pelsen (barken), der ikke er befordrende for papirmassekvaliteten, af. De ensartede og højkvalitets flis sendes til fliskogningssektionen gennem et lukket transportsystem. De resterende træflis knuses og brændes ind i kedlen for at generere elektricitet. Vandet eller andre materialer, der produceres under forarbejdningen, vil blive genbrugt til elektricitet eller damp.

Automatiseret pulping

Processen med pulpdannelse omfatter madlavning, fjernelse af urenheder, fjernelse af lignin, blegning, vandfiltrering og formning osv. Teknologitesten er relativt høj, og hver detalje vil påvirke papirets kvalitet

Den kogte træmasse sendes til iltdelignifikationssektionen efter at urenhederne er fjernet i sigteafsnittet, hvor ligninet i træmassen fjernes igen, så pulpen får en bedre blegeevne. Gå derefter ind i den avancerede fire-trins blegesektion af elementfrit klor, og kombiner derefter med højeffektivt pressepulpvaskeudstyr for at sikre, at outputmassen har karakteristikaene stabil kvalitet, høj hvidhed, høj renhed og overlegne fysiske egenskaber.

Ren fremstilling

Under tilberedningsprocessen for træflis produceres en stor mængde mørkebrun væske (almindeligvis kendt som "sortlud") indeholdende alkalisk lignin. Vanskeligheden ved at behandle sortlud er blevet den vigtigste kilde til forurening i papirmasse- og papirvirksomheder.

Det avancerede alkaligenvindingssystem bruges derefter til at koncentrere det tykke materiale gennem fordampning og derefter brænde det i kedlen. Den producerede højtryksdamp bruges til elproduktion, som kan dække omkring 90 % af strømbehovet i papirmasseproduktionslinjen, og mellem- og lavtryksdampen kan genbruges til produktion.

Samtidig kan den alkali, der er nødvendig i pulpprocessen, også genbruges i alkaligenvindingssystemet. Dette reducerer ikke kun produktionsomkostningerne, men opnår også miljøbeskyttelse, energibesparelse og emissionsreduktion.

Færdig papir

Den dannede pulpplade skæres af en papirskærer til specifikationer af en bestemt vægt og størrelse og transporteres derefter til hver pakkelinje.

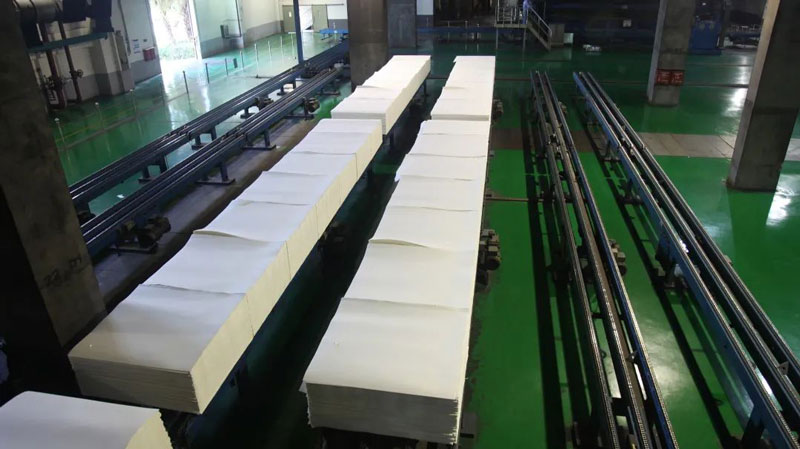

For at lette transporten er der færdige pulpplader på transportbåndet, og de er alle frasorteret efter hvidheds- og forureningsgraden.

Udstyret er som udgangspunkt fuldautomatisk drift med en daglig produktion på 3.000 tons. Bortset fra under maskinvedligeholdelse er andre tider i uafbrudt drift.

Transportere

Efter at den næste rullepakker har komprimeret pulppladen, vil den blive pakket ind med et lag papir for at lette efterfølgende emballering og transport, og også for at undgå forurening af pulppladen under transport.

Siden da sprøjter inkjet-maskinen serienummer, produktionsdato og QR-kode forpapirmasseplade . Du kan spore frugtkødets oprindelse baseret på oplysningerne fra kodesprayen for at sikre, at "kæden" ikke er brudt.

Derefter stabler stableren de otte små poser i én stor pose og fikserer den til sidst med en omsnøringsmaskine, som er praktisk til gaffeltrucks og dockhejseoperationer efter offline og lager.

Dette er slutningen af "pulp"-linket. Efter at have plantet skoven og fremstillet papirmassen, hvordan bliver papiret så lavet? Vent venligst på opfølgende rapporter.

Indlægstid: Jul-01-2021